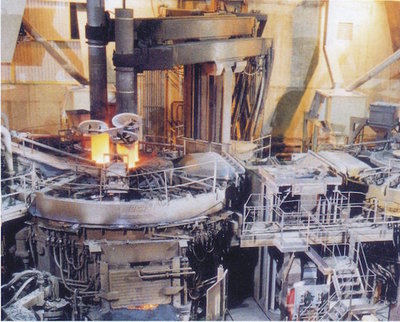

电炉和精炼炉在冶金工业中扮演着关键角色,而电极控制系统作为核心组成部分,直接影响着炉内温度、能耗和生产效率。随着工业自动化水平的提升,数字液压传动与自动控制系统的应用为电炉/精炼炉的电极管理带来了革命性改进。本文将从系统组成、工作原理、优势特点以及应用前景等方面进行详细阐述。

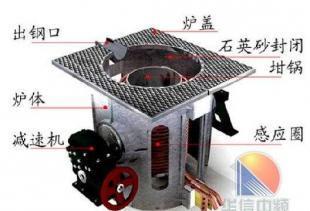

电炉/精炼炉电极数字液压传动与自动控制系统主要由电极升降机构、数字液压伺服系统、传感器单元、PLC(可编程逻辑控制器)和人机界面(HMI)等部分构成。其中,数字液压传动系统采用高精度伺服阀和液压缸,通过电信号控制电极的精确升降;自动控制系统则依赖传感器实时监测炉内电流、电压和温度参数,利用PLC进行数据分析和决策,实现电极位置的闭环控制。

该系统的工作原理基于反馈控制机制。当炉内工艺参数发生变化时,传感器将数据传递给PLC,PLC根据预设算法计算出电极最优位置,并输出指令驱动数字液压伺服系统,调整电极高度以维持稳定的电弧和热平衡。这种动态调节不仅提升了响应速度,还避免了传统机械系统常见的滞后和误差问题。

在优势特点方面,数字液压传动与自动控制系统具有多项显著优点。其一,高精度控制:数字液压技术可以实现微米级的电极位置调节,确保炉内能量分布均匀,从而提高产品质量和收得率。其二,节能降耗:通过优化电极运动,减少不必要的能量损失,典型应用可降低电耗5-10%。其三,自动化程度高:系统支持远程监控和智能诊断,减少了人工干预,提升了生产安全性和操作便捷性。其四,适应性强:该系统可集成于不同类型的电炉和精炼炉,兼容现有设备升级。

应用前景方面,随着智能制造和绿色冶金理念的普及,电炉/精炼炉电极数字液压传动与自动控制系统将在钢铁、有色金属等行业得到更广泛推广。未来,结合人工智能和大数据技术,该系统有望实现预测性维护和自适应优化,进一步提升工业生产的智能化水平。这一系统的应用不仅推动了冶金装备的技术进步,还为行业可持续发展提供了有力支撑。